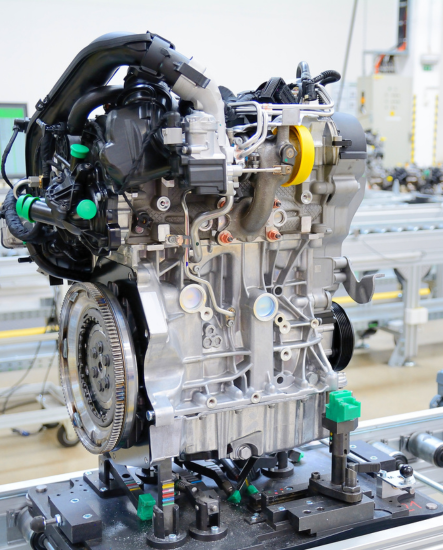

Durante más de un siglo, General Motors (GM) ha sido un actor destacado en la industria automotriz mundial, produciendo vehículos icónicos e innovaciones pioneras. Para mantener su excelencia en la fabricación, GM se apoya en una amplia red de 4000 proveedores que proporcionan las herramientas necesarias para producir piezas de automoción. Estas herramientas tienen una vida útil de hasta 20 años y su tamaño varía desde muy pequeño hasta varias toneladas.

El seguimiento y la gestión de equipos de producción externos patentados plantearon un desafío importante para GM y sus proveedores hasta que adoptaron las tecnologías RFID y Bluetooth Low Energy (BLE).

Los proveedores tenían que introducir manualmente datos, lo que consumía mucho tiempo, para hacer el seguimiento de las herramientas.

Los métodos tradicionales a menudo daban como resultado tasas bajas de reconocimiento por primera vez y tiempos de identificación prolongados.

Los procesos de seguimiento ineficientes afectaron negativamente la productividad y provocaron retrasos.

Vienen en una variedad de tamaños y cambian con frecuencia de ubicación dentro de los entornos de fabricación.

Están expuestos a duras condiciones, incluidas temperaturas extremas y procesos de alta temperatura.

Tienen ciclos de vida de hasta 20 años, lo que hace que el seguimiento y la gestión efectivos sean fundamentales.

Hasta la fecha, el sistema ha documentado 800.000 herramientas y los proveedores añaden entre 60.000 y 100.000 herramientas nuevas cada año.

Cada herramienta tiene asignado un número de identificación único en SAP, acompañado de al menos dos fotografías. Las etiquetas incluyen los identificadores obligatorios: «Propiedad de GM» y el número de identificación.

El tiempo de identificación de herramientas se redujo en un 85%.

La tasa de acierto en el primer intento alcanzó el 98%, incluso en condiciones de fabricación difíciles.

El nuevo sistema mejoró la eficiencia de los proveedores y redujo significativamente los requisitos de mano de obra.

Las tecnologías RFID y BLE proporcionaron una solución rentable en comparación con otras alternativas.

Los conocimientos adquiridos en el proyecto piloto están orientando futuras mejoras en el sistema de seguimiento de herramientas.

Su socio de confianza para soluciones RFID premium